Cięcie plazmowe w połączeniu z maszynami CNC od lat jest jednym z filarów nowoczesnej obróbki metali, ale dopiero rozwój źródeł plazmy wysokiej klasy sprawił, że technologia ta zaczęła realnie konkurować z laserem w wielu zastosowaniach. Hypertherm jest tu marką-symbol, bo jej rozwiązania od początku projektowano pod potrzeby przemysłu: stabilność łuku, powtarzalność parametrów, automatyczne sterowanie wysokością palnika i kontrolę całego procesu w czasie rzeczywistym. W praktyce oznacza to, że plazma hypertherm potrafi ciąć szybciej niż laser przy średnich i grubych blachach, a jednocześnie utrzymywać geometrię detalu na poziomie wymaganym w produkcji seryjnej. Precyzja w CNC nie bierze się jednak z jednego elementu – to wynik współpracy źródła prądu, palnika, gazów, dynamiki maszyny, oprogramowania oraz dobrze dobranych parametrów. Poniżej rozkładam ten temat na czynniki pierwsze: co dokładnie w systemach Hypertherm odpowiada za jakość, jak CNC „wykorzystuje” potencjał źródła oraz na co zwrócić uwagę, aby zyskać czysty, równy i powtarzalny detal bez kosztownych poprawek.

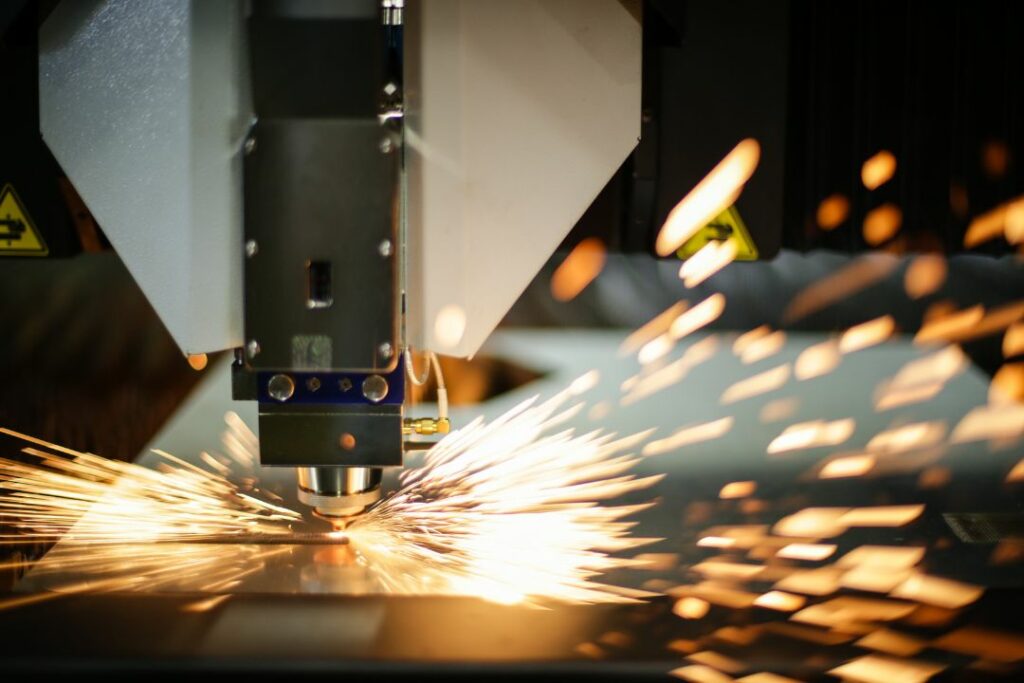

Stabilność łuku i kontrola energii cięcia

Podstawą precyzji plazmy jest stabilny łuk o przewidywalnej energii. Hypertherm w swoich źródłach kładzie duży nacisk na elektronikę sterującą przebiegiem prądu i zapłonem, dzięki czemu łuk utrzymuje stałą charakterystykę nawet przy dłuższych przejazdach i zmiennym obciążeniu. To przekłada się na równą szerokość szczeliny cięcia, mniejsze falowanie krawędzi i brak „schodków” na odcinkach prostych. Stabilność jest szczególnie ważna przy detalach o małych promieniach i ostrych narożach, bo tam każdy spadek energii lub chwilowe „pływanie” łuku natychmiast powoduje nadtopienia albo ucieczkę wymiaru. W rozwiązaniach Hypertherm istotne jest też precyzyjne dozowanie energii w funkcji prędkości i grubości materiału – system trzyma parametry tak, aby nie przegrzewać blachy, ale też nie dopuszczać do niepełnego przecięcia. Dzięki temu detal ma mniejszą strefę wpływu ciepła, a krawędź pozostaje bardziej prosta i łatwiejsza do dalszej obróbki, np. spawania czy gięcia.

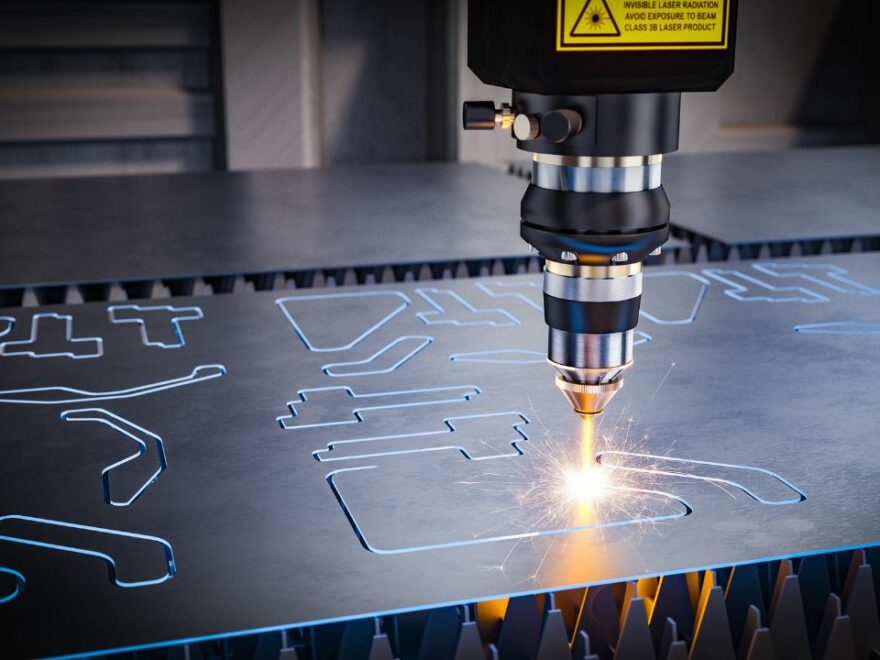

Technologia dysz i wiru gazowego a jakość krawędzi

Drugim elementem, który mocno wpływa na precyzję, jest konstrukcja palnika i dyszy. Hypertherm stosuje rozwiązania koncentrujące łuk oraz stabilizujące go gazowo, co sprawia, że strumień plazmy jest węższy, „twardszy” i mniej podatny na rozmycie. W praktyce wąski strumień to mniejsza szczelina cięcia, lepsze odwzorowanie konturu i niższy poziom gratowania z dolnej strony blachy. Równie ważny jest sposób podawania gazu: wir gazowy utrzymuje łuk w osi palnika i redukuje przypadkowe wychylenia, które w tańszych systemach powodują stożkowatość cięcia. Jeśli krawędź jest bardziej prostopadła, to elementy pasują do siebie bez szlifowania, a tolerancje montażowe nie uciekają. To szczególnie docenią firmy, które tną pod konstrukcje spawane seryjnie albo przygotowują detale pod zrobotyzowane spawanie, gdzie każdy milimetr ma znaczenie. Dobrze dobrana dysza i gaz w systemie Hypertherm pozwalają też utrzymać jakość przy wyższych prędkościach, więc zyskujesz i precyzję, i wydajność.

Integracja z CNC i automatyczne sterowanie wysokością palnika

Nawet najlepsze źródło plazmy nie pokaże pełni możliwości bez dobrej integracji z CNC. W systemach Hypertherm standardem jest ścisła komunikacja między źródłem a sterownikiem maszyny, co ułatwia automatyczne dobieranie parametrów i reakcję na zmiany w procesie. Kluczową rolę odgrywa tu THC, czyli kontrola wysokości palnika. CNC mierzy napięcie łuku i na tej podstawie utrzymuje stały odstęp palnika od materiału, kompensując nierówności blachy, odkształcenia termiczne czy minimalne błędy stołu. Jeśli wysokość „pływa”, krawędź robi się poszarpana, rośnie stożkowatość, a dysza szybciej się zużywa. Dokładny THC stabilizuje proces, więc każdy kolejny detal wygląda tak samo, a operator nie musi korygować ręcznie. Dodatkowo integracja umożliwia funkcje typu automatyczne przebijanie, miękki start czy kontrolowane wyjście z cięcia w narożach, co poprawia ostrość konturów i eliminuje charakterystyczne nadtopienia.

Optymalizacja ścieżek i parametrów w programie cięcia

Precyzja w CNC to nie tylko hardware, ale też dobrze przygotowany program. W przypadku Hypertherm ogromną przewagą jest dostęp do szczegółowych tabel cięcia i bibliotek procesów, które można wgrać do oprogramowania CAM. Dzięki temu parametry nie są dobierane metodą prób i błędów, tylko wynikają z przeprowadzonych testów producenta. CAM może automatycznie przypisać prędkość, wysokości, rodzaj gazu i opóźnienia przebijania do konkretnej grubości oraz gatunku stali czy aluminium. To redukuje ryzyko, że operator ustawi coś „na oko” i zamieni cięcie w walkę z gratem albo nierówną krawędzią. Ważnym elementem jest też strategia prowadzenia palnika: odpowiednie wejścia i wyjścia, mikro-mostki, kolejność cięcia detali czy zwalnianie w narożach. Kiedy te rzeczy są dobrze ustawione, Hypertherm potrafi bardzo wiernie odtworzyć geometrię nawet w skomplikowanych detalach. Efekt to mniej poprawek ślusarskich, szybsza produkcja i dużo lepsza powtarzalność serii.

Co jeszcze wpływa na precyzję w codziennej pracy?

Na koniec warto pamiętać, że nawet topowy system nie skompensuje zaniedbań po stronie eksploatacji. Precyzja Hypertherm będzie najwyższa, gdy maszyna jest sztywna, prowadnice i przekładnie mają małe luzy, a stół nie „pracuje” pod ciężarem arkusza. Duże znaczenie ma też jakość powietrza i gazów – wilgoć lub zanieczyszczenia powodują niestabilny łuk i szybsze zużycie części palnika. Regularna wymiana dysz, elektrod i pierścieni wirowych to nie koszt, tylko inwestycja w utrzymanie tolerancji. Warto też kontrolować uziemienie, stan przewodów masowych i czystość powierzchni cięcia, bo zabrudzenia potrafią zmienić zachowanie łuku już na starcie. Jeśli te elementy są dopilnowane, system Hypertherm odwdzięcza się bardzo równą krawędzią i minimalnym odchyłem wymiarowym nawet w intensywnej produkcji. To właśnie połączenie technologii źródła, mądrej integracji z CNC oraz dobrej praktyki utrzymaniowej sprawia, że plazma w tej klasie daje precyzyjne, przewidywalne cięcie dzień po dniu.